Madeira

- Para outros significados, consultar o arquipélago de Madeira ou Madeira (homónimos).

A madeira é un material sólido, orgánico, higroscópico (absorbe auga) e ortotrópico (crecemento diferente nas dimensións espaciais) obtido orixinalmente do tronco das plantas leñosas, especialmente das árbores, mais tamén dos arbustos. Esas plantas perennes caracterízanse polos caules, que crecen en diámetro ano tras ano, e tamén están compostas por celulosa, hemicelulosa e lignina entre os seus tecidos. As plantas que non producen madeira chámanse herbáceas; ese grupo de plantas inclúe todas as plantas anuais, moitas plantas perennes e tamén a maioría das plantas acuáticas.

Como partes da sección transversal dun toro de madeira, ademais do miolo (nervio ou eixo central), temos o cerna, parte da madeira máis dura, densa e de máis calidade como material, e o sámago mol e lixeiro.

Sendo un material naturalmente resistente e relativamente lixeiro, é frecuentemente utilizado para fins estruturais e de sustentación de construcións. Pola súa dispoñibilidade e características, a madeira foi un dos primeiros materiais en ser utilizados pola humanidade, mantendo, a pesar da existencia dos materiais sintéticos, unha inmensidade de usos directos e servindo de materia prima para múltiplos outros produtos. É tamén unha importante fonte de enerxía, sendo utilizada como leña para cociñar e outros usos domésticos nunha parte importante do mundo.

Utilízase para a produción de polpa de celulosa, que se emprega na industria papeleira e nalgunhas industrias químicas nas cales é utilizada como fonte de diversos compostos orgánicos. A súa utilización na ebanistería para a fabricación de mobles é unha das máis expandidas, o mesmo que a súa utilización na carpintaría para construción de diversas estruturas, como navíos. A madeira é un material utilizado na arquitectura e enxeñaría civil. A explotación descontrolada de madeira en forestas naturais é unha das principais causas de deforestación e de perda de hábitat para múltiplas especies, ameazando a biodiversidade da Terra.

Estrutura da madeira[editar | editar a fonte]

Analizando un tronco desde o exterior ata o centro atópanse distintas estruturas con distinta función e características.

- Casca externa: é a capa máis externa da árbore. Está formada por células mortas da mesma árbore. Esta capa serve de protección contra os axentes atmosféricos.

- Cámbium: é a capa que segue á casca e dá orixe a outras dúas capas: a capa interior ou capa de xilema, que forma a madeira, e unha capa exterior ou capa de floema, que forma parte da casca.

- Sámago: é a madeira de máis recente formación e por ela viaxan a maioría dos compostos do zume. As células transportan o zume, que é unha substancia azucrada coa que algúns insectos pódense alimentar. É unha capa máis branca porque por aí viaxa máis zume que polo resto do tronco.

- Cerna (ou corazón): é a madeira dura e consistente. Está formada por células fisioloxicamente inactivas e atópase no centro da árbore. É máis escura que o samago e o zume xa non flúe por ela.

- Medula vexetal: é a zona central do tronco, que posúe escasa resistencia, polo que, xeralmente non se utiliza.

Características[editar | editar a fonte]

As características da madeira varían segundo a especie da árbore, orixe e ata dentro da mesma especie polas condicións do lugar de crecemento. Aínda así hai algunhas características cualitativas comúns a case todas as madeiras.

A madeira é un material anisótropo en moitas das súas características, por exemplo na súa resistencia ou elasticidade..[1]

Se ao eixe coincidente coa lonxitude do tronco nomeamolo como axial e ao eixe que pasa polo centro do tronco (medula vexetal) e sae perpendicular á codia chamamolo transversal, podemos dicir que a resistencia da madeira no eixe axial é de 20 a 200 veces maior que no eixe transversal.[1]

A madeira é un material ortótropo xa que a súa elasticidade depende da dirección de deformación.

Ten un comportamento higroscópico, podendo absorber humidade tanto do ambiente como en caso de inmersión en auga, aínda que de forma e en cantidades distintas.[1]

A polaridade da madeira faina afín con outros produtos polares como auga, vernices, pegamentos con base de auga etc.[1]

A densidade da madeira varía notablemente entre especies. Unha vez secas, hai especies que apenas alcanzan os 300 kg/m3 (Cecropia adenopus) mentres que outras poden chegar a superar os 1200 kg/m3 (Schinopsis balansae).[2] Non obstante a densidade habitual da maioría de especies atópase entre os 500 e os 800 kg/m³ (peso seco). A densidade tamén pode variar significativamente nunha mesma especie, ou ata nun mesmo árbore, en función da altura do fuste e da distancia ao centro do tronco.

Composición da madeira[editar | editar a fonte]

A composición media da madeira é dun 50% de carbono (C), un 42% de osíxeno (O), un 6% de hidróxeno (H) e o 2% restante de nitróxeno (N) e outros elementos.

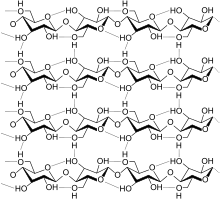

Os compoñentes principais da madeira son a celulosa, un polisacárido que constitúe ao redor da metade do material total, a lignina (aproximadamente un 25%), que é un polímero resultante da unión de varios ácidos e alcohois fenilpropílicos e que proporciona dureza e protección, e a hemicelulosa (ao redor dun 25%) cuxa función é actuar como unión das fibras. Existen outros compoñentes minoritarios como resinas, ceras, graxas e outras substancias.

Celulosa[editar | editar a fonte]

- Artigo principal: Celulosa.

A celulosa é un polisacárido estrutural formado por glicosa que forma parte da parede das células vexetais. A súa fórmula empírica é(C6H10O5)n, co valor mínimo de n = 200.

As súas funcións son as de servir de esqueleto á planta e a de darlle unha protección vexetal. É moi resistente aos axentes químicos, insoluble en case todos os disolventes e ademais inalterable ao aire seco, a súa temperatura de astillado a presión dun bar é aproximadamente duns 232,2 °C.

A celulosa é un polisacárido estrutural nas plantas xa que forma parte dos tecidos de sostén. A parede dunha célula vexetal nova contén aproximadamente un 40% de celulosa; a madeira un 50%, mentres que o exemplo máis puro de celulosa é o algodón cunha porcentaxe maior ao 90%.

Malia que está formada por glucosas, a maioría dos animais non poden utilizar a celulosa como fonte de enerxía, xa que non contan coa enzima necesaria para romper os enlaces β-1,4-glucosídicos; con todo, é importante incluíla na dieta humana (fibra dietética) porque ao mesturarse coas feces, facilita a dixestión e defecación, así como prevén os malos gases.

No intestino dos ruminantes, doutros herbívoros e de térmites existen microorganismos, moitos metanóxenos, que posúen un enzima chamado celulasa que rompe o enlace β-1,4-glucosídico e ao hidrolizarse a molécula de celulosa quedan dispoñibles as glicosas como fonte de enerxía.

Hai microorganismos (bacterias e fungos) que viven libres e tamén son capaces de hidrolizar a celulosa. Teñen unha grande importancia ecolóxica, pois reciclan materiais celulósicos como papel, cartón e madeira. De entre eles, é de destacar o fungo Trichoderma reesei, capaz de producir catro tipos de celulasas: as 1,4-β-D-glucancelobiohirolasas CBH i e CBH II e as endo-1,4-β-D-glucanasa EG I e EG II. Mediante técnicas biotecnolóxicas prodúcense esas enzimas que poden usarse no reciclado de papel, diminuíndo o custo económico e a contaminación.

Proceso de obtención de celulosa[editar | editar a fonte]

A madeira chega e é descortizada e labrada, e botada á caldeira de provisión e de alí a unha clasificación de lavado onde se selecciona e blanquea, máis tarde sécase e embalase. Os sobrantes van a silos que despois se usarán para dar enerxía.

Segundo o fin do papel utilízanse distintos métodos de obtención da polpa para a súa fabricación:

- Proceso de Kraft

No proceso Kraft, ou pulpeo Kraft, trátase con solución de sulfuro sódico e hidróxido sódico en relación 1:3 durante 2 h a temperaturas de 160-170 °C. Despois, en ebulición, engádese sulfato sódico que posteriormente pasa a sulfuro sódico e elimínase.

- Método da sosa

Úsase hidróxido sódico para dixerir o material.

- Método do sulfito

Dixírese con solución de bisulfito cálcico con dióxido de xofre libre, e as ligninas transfórmanse en lignosulfonatos solubles.

Lignina[editar | editar a fonte]

- Artigo principal: Lignina.

A lignina é un polímero presente nas paredes celulares de organismos do reino Plantae e tamén nas Dinophytas do reino Chromalveolata. A palabra lignina provén do termo latino lignum, que significa ’madeira’; así, ás plantas que conteñen gran cantidade de lignina denomínanse leñosas. A lignina encárgase de engrosar o talo.

A produción industrial global de lignina illada é de arredor de 1,1 millóns de toneladas ao ano e utilízase en forma de lignosulfonato hidrosoluble como dispersante, aglutinante e adherente na construción, minaría, alimentación animal ou agricultura.[3] A lignina é ademais utilizada pola industria dos plásticos e no cultivo do fermento da cervexa.[4]

Dureza da madeira[editar | editar a fonte]

Segundo a súa dureza, a madeira clasifícase en:

- Madeiras duras: son aquelas que proceden de árbores dun crecemento lento, polo que son máis densas e soportan mellor as inclemencias do tempo que as brandas. Estas madeiras proceden, polo xeral, de árbores de folla caduca, pero tamén poden ser de folla perenne, que tardan décadas, e ata séculos, en alcanzar o grao de madurez suficiente para ser cortadas e poder ser empregadas na elaboración de mobles ou vigas dos casaríos ou vivendas unifamiliares. Son moito máis caras que as brandas, debido a que o seu lento crecemento provoca a súa escaseza, pero son moito máis atractivas para construír mobles con elas. Tamén son moi empregadas para realizar tallas de madeira ou todo produto no cal as madeiras macizas de calidade son necesarias. Árbores que se catalogan dentro deste tipo son: faia, castaño, carballo etc.

- Madeiras brandas: engloba á madeira das árbores pertencentes á orde das coníferas e outros de crecemento rápido. A gran vantaxe que teñen respecto das madeiras duras, é a súa lixeireza e o seu prezo moito menor. Non ten unha vida tan longa como as duras. A manipulación das madeiras brandas é moito máis sinxela, aínda que ten a desvantaxe de producir maior cantidade de achas. A carencia de veteado desta madeira réstalle atractivo, polo que case sempre é necesario pintala, vernizala ou tinguila. Algunhas madeiras brandas de amplo uso son: piñeiro, balsa, umeiro etc.

Produción e transformación da madeira[editar | editar a fonte]

- Apeo, corte ou talla: leñadores con machadas ou serras eléctricas ou de gasolina cortan a árbore, quítanlle as ramas, raíces e codia para que empece a secarse. Adóitase recomendar que as árbores se corten en inverno ou outono. É obrigatorio replantar máis árbores que os que se cortaron.

- Transporte: é a segunda fase e é na que a madeira é transportada dende o seu lugar de corte ao serradoiro e nesta fase inflúen moitas cousas como a orografía e a infraestrutura que haxa. Normalmente faise tirando con animais ou maquinaria pero hai casos en que hai un río preto e se aproveita para que os leve, se hai boa corrente de auga sóltanse os madeiros con coidado de que non se atasquen pero se hai pouca corrente átanse facendo balsas que se guían ata onde faga falta.

- Serrado: nesta fase a madeira é levada a uns serradoiros. O serradoiro divide en anacos o madeiro, segundo o uso que se lle vaia dar despois. Adoitan usar diferentes tipos de serra como por exemplo, a serra alternativa, de fita, circular ou con rolos. Algúns serradoiros combinan varias destas técnicas para mellorar a produción.

- Secado: este é o proceso máis importante para que a madeira estea en bo estado.

- Secado natural: colócanse os madeiros en pilas separadas do chan con ocos para que corra o aire entre eles, protexidos da auga e o sol para que así váianse secando. Este sistema tarda moito tempo e iso non é rendible ao do serradoiro que demanda tempos de secados máis curtos .

- Secado artificial:

- Secado por inmersión: neste proceso métese ao madeiro ou o madeiro nunha piscina, e debido ao pulo da auga por un dos lados do madeiro o zume sae empurrado polo lado oposto, conseguindo eliminar o zume interior, evitando que o madeiro se podreza. Isto priva á madeira de algo de dureza e consistencia, pero compénsao en lonxevidade. O proceso dura varios meses, tras os cales, a madeira secará máis á présa debido á ausencia de zume.

- Secado ao baleiro: neste proceso a madeira é introducida nunhas máquinas de baleiro. É o máis seguro e permite conciliar tempos extremadamente breves de secado, ademais, con:

- baixas temperaturas da madeira en secado;

- limitados gradientes de humidade entre o exterior e a superficie;

- eliminación do risco de fisuras, afundimento ou alteración da cor;

- fácil utilización;

- mantemento reducido da instalación.

- Secado por vaporización: métense os madeiros nunha nave pechada a certa altura do chan pola que corre unha nube de vapor de 80 a 100 °C; con este proceso conséguese que a madeira perda un 25% do seu peso en auga, a continuación, faise circular pola madeira, unha corrente de vapor de aceite de alcatrán, impermeabilizándoa e favorecendo a súa conservación. É custoso pero eficaz.

- Secado mixto: neste proceso xúntanse o natural e o artificial: empézase cun secado natural que elimina a humidade nun 20-25% para proseguir co secado artificial ata chegar ao punto de secado ou de eliminación de humidade desexado.

- Secado por bomba de calor: este proceso é outra aplicación do sistema de secado por vaporización, con á aplicación da tecnoloxía de bomba de calor ao secado da madeira permite a utilización dun circuíto pechado de aire no proceso, xa que ao aproveitarse a posibilidade de condensación de auga por parte da bomba de calor, de maneira que non é necesaria a entrada de aire exterior para manter a humidade relativa da cámara da nave xa que se non habería desfases de temperatura e humidade.

- O circuíto será o seguinte: o aire que pasou a través da madeira -frío e cargado de humidade- faise pasar a través dunha batería evaporadora -foco frío- pola que pasa o refrixerante (freón R-134a) en estado líquido a baixa presión. O aire arrefríase ata que chegue ao punto de rosada e condénsase a auga que se separou da madeira. A calor cedida pola auga ao pasar de estado vapor a estado líquido é recollida polo freón, que pasa a vapor a baixa a presión. Este freón en estado gasoso faise pasar a través dun compresor, de maneira que dispoñemos de freón en estado gasoso e alta presión, e polo tanto alta temperatura, que se aproveita para quentar o mesmo aire de secado e pechar o ciclo. Deste xeito dispoñemos de aire quente e seco, que se volve facer pasar a través da madeira que está no interior da nave pechada.

- A grande importancia deste ciclo débese a que ao non facer que entren grandes cantidades de aire exterior, se rompa o equilibrio logrado pola madeira, e non se producen tensións, de maneira que se logra un secado de alta calidade logrando como produto unha madeira maciza de alta calidade.

Manufactura da madeira[editar | editar a fonte]

Estruturas[editar | editar a fonte]

O edificio máis antigo con edificacións de madeira en pé é o Hōryū-ji (Templo da Lei Florecente) no Xapón, que teñen uns 1400 anos de antigüidade. Aínda que tamén se atoparon estruturas de madeira por todo o globo desde o Neolítico.

Pavimentos[editar | editar a fonte]

A madeira usouse como material en pavimentos de madeira desde tempos antigos, debido a súa ductilidade e illamento, pero non é ata o século XVII cando se estende a través de Europa. Exemplos de pavimentos inclúen a tarima, a tarima flotante e o parqué.

Taboleiros[editar | editar a fonte]

Aglomerados ou conglomerados[editar | editar a fonte]

Obtense a partir de pequenas labras ou serraduras, encoladas a presión nunha proporción de 85% labras e 15% cola principalmente. Fabrícanse de diferentes tipos en función do tamaño das súas partículas, da súa distribución por todo o taboleiro, así como polo adherente empregado para a súa fabricación. Polo xeral empréganse madeiras brandas máis que duras por facilidade de traballar con elas, xa que é máis fácil prensar brando que duro.

Os aglomerados son materiais estabeles e de consistencia uniforme, teñen superficies totalmente lisas e resultan aptos como bases para enchapados. Existe unha ampla gama destes taboleiros que van desde os de base de madeira, papel ou laminados plásticos. A maioría dos taboleiros aglomerados son relativamente fráxiles e presentan menor resistencia á tracción que os contrachapados debido a que os outros teñen capas superpostas perpendicularmente de chapa que ofrecen máis aguante.

Estes taboleiros vense afectados polo exceso de humidade, presentando dilatación no seu grosor, dilatación que non se recupera co secado. No entanto fabrícanse modelos con algunha resistencia a condicións de humidade.

Aínda que se debe evitar o colocar parafusos polos cantos deste tipo de láminas, se fose necesario, o diámetro dos parafusos non debe ser maior á cuarta parte do grosor do taboleiro, para evitar agretamentos no enchapado das caras. Ademais hai diferentes tipos de aglomerado:

Aglomerados de fibras orientadas[editar | editar a fonte]

Material de tres capas fabricado a base de labras de gran tamaño, colocadas en direccións transversales, simulando o efecto estrutural do contrachapado. É coñecido por un dos seus nome comerciais Aspenite.

Aglomerado decorativo[editar | editar a fonte]

Fabrícase con caras de madeira seleccionada, laminados plásticos ou melamínicos. Para darlle acabado aos cantos destas láminas comercialízanse cubrecantos que veñen co mesmo acabado das caras.

Aglomerado de tres capas[editar | editar a fonte]

Ten unha placa núcleo formada por partículas grandes que van dispostas entre dúas capas de partículas máis finas de alta densidade. A súa superficie é máis suave e recomendada para recibir pinturas.

Aglomerado dunha capa[editar | editar a fonte]

Realízase a partir de partículas de tamaño semellante distribuídas de xeito uniforme. A súa superficie é relativamente basta. É recomendable para enchapar pero non para pintar directamente sobre el.

Contrachapado[editar | editar a fonte]

- Artigo principal: Contrachapado.

Un taboleiro ou lámina de madeira maciza é relativamente inestable e experimentará movementos de contracción e dilatación, de maior xeito no sentido das fibras da madeira, por esta razón é probable que sufra distorsións. Para contrarrestar este efecto os contrachapados constrúense pegando as capas coas fibras transversalmente unha sobre a outra, alternamente. A maioría dos contrachapados están formados por un número impar de capas para formar unha construción equilibrada. As capas exteriores dun taboleiro denomínanse caras e a calidade destas cualifícase por un código de letras que utiliza a A como a de mellor calidade, a B como intermedia e a C como a de menor calidade. A cara de mellor calidade dun taboleiro coñécese como «cara anterior» e a de menor como «cara posterior» ou reverso. Por outra banda a capa central denomínase «alma». Isto faise para aumentar a resistencia do taboleiro ou da peza que se estea facendo.

Taboleiros de fibras[editar | editar a fonte]

Os taboleiros de fibras constrúense a partir de madeiras que foron reducidas aos seus elementos fibrosos básicos e posteriormente reconstituídas para formar un material estable e homoxéneo. Fabrícanse de diferentes densidades en función da presión aplicada e o aglutinante empregado na súa fabricación.

Pódense dividir en dous tipos principais, os de alta densidade, que utilizan os aglutinantes presentes na mesma madeira, que á súa vez se dividen en duros e semiduros, e os de densidade media, que se serven de axentes químicos alleos á madeira como aglutinante das fibras.

Divídense en varios tipos:

Taboleiros semiduros[editar | editar a fonte]

Atopamos dous tipos destes taboleiros, os de baixa densidad (DB) que oscilan entre 6 mm e 12 mm e utilízanse como recubrimentos e para paneis de control, e os de alta densidade (DÁ), que se utilizan para revestimentos de interiores.

Taboleiros de densidade media[editar | editar a fonte]

Trátase dun taboleiro que ten ambas caras lisas e que se fabrica mediante un proceso seco. As fibras encolanse grazas a un adhesivo de resina sintética. Estes taboleiros poden traballarse coma se se tratase de madeira maciza. Constitúen unha base excelente para enchapados e reciben ben as pinturas. Fabrícanse en grosores entre 3 mm e 32 mm.

Chapas[editar | editar a fonte]

Denomínase chapa precomposta a unha lámina delgada de madeira que se obtén mediante a laminación dun bloque de chapas a partir do bordo do bloque, é dicir, a través das capas de madeira prensadas xuntas. As tiras das chapas orixinais convértense no gran da chapa precomposta, obténdose un gran que é perfectamente recto ou homoxéneo.

Ao manipular o contorno das láminas que se han de prensar, pódense obter moi variadas configuracións e aspectos moi atractivos. Algunhas ou todas as láminas constituentes poden ser tinguidas antes de unilas, de maneira que se obteñan aspectos ou cores moi rechamantes.

Outros usos[editar | editar a fonte]

De antigo, os usos da madeira son múltiples, a máis da construción. Tense usado na fabricación de utensilios ou armas, para queimar e producir enerxía etc. A investigación vai ademais desvelando novas posibilidades, como podería ser o seu uso como material téxtil.[5]

Axentes nocivos para a madeira[editar | editar a fonte]

A deterioración da madeira é un proceso que altera as características desta. En amplos termos, pode ser atribuída a dúas causas primarias:

- axentes bióticos (que viven)

- axentes físicos e químicos (que non viven).

Na maioría dos casos, a deterioración da madeira é unha serie continua, onde as accións de degradación son un ou máis axentes que alteran as características da madeira ao grao requirido para que outros axentes a ataquen. A familiaridade do inspector cos axentes de deterioración é unha das axudas máis importantes para a inspección eficaz. Con este coñecemento, a inspección pódese achegar cunha visión coidadosa dos procesos implicados no dano e dos factores que favorecen ou inhiben o seu desenvolvemento.

- Véxase tamén: Xilofaxia.

Axentes bióticos da deterioración[editar | editar a fonte]

A madeira é notablemente resistente ao dano biolóxico, pero existe un número de organismos que teñen a capacidade de utilizar a madeira dun xeito que altera as súas características. Os organismos que atacan a madeira inclúen: bacterias, fungos, insectos e perforadores mariños. Algúns destes organismos utilizan a madeira como fonte de alimento, mentres que outros a utilizan para o abrigo.

Requisitos bióticos[editar | editar a fonte]

Os axentes bióticos requiren certas condicións para a supervivencia. Estes requisitos inclúen: humidade, osíxeno dispoñible, temperaturas convenientes, e unha fonte adecuada de alimento, que xeralmente é a madeira. Aínda que o grao de dependencia destes organismos varían entre diferentes requirimentos, cada un destes deben estar presente para que ocorra a deterioración. Cando se extrae calquera organismo da madeira, esta asegúrase dos ataques bióticos.

- Humidade

Aínda que moitos usuarios da madeira falan da pudrición seca, o termo é enganoso posto que a madeira debe conter auga para que ocorran os ataques biolóxicos. O contido de auga na madeira é un factor determinante e importante dos tipos de organismos presentes que degradan a madeira.

Xeralmente, a madeira baixo o punto de saturación da fibra non se dana, aínda que algúns fungos e insectos especializados poden atacar a madeira cos niveis de humidade moito máis baixos.

A humidade na madeira responde a varios propósitos no proceso da pudrición. Fungos e insectos requiren de moitos procesos metabólicos. Os fungos, tamén proporcionan un medio de difusión para que as encimas degraden a estrutura da madeira. Cando a auga entra na madeira, a microestrutura ínchase ata alcanzar o punto de saturación da fibra (sobre un 30% do contido de humidade na madeira). Neste punto, a auga separa nas cavidades as células da madeira, e deste xeito o fungo pode comezar a degradala. A inchazón asociada coa auga crese que fai á celulosa máis accesible ás encimas dos fungos, aumentando a velocidade de pudrición da madeira. Ademais, a repetida adherencia da auga, a sequidade ou a continua exposición coa humidade poden dar a lugar a unha lixiviación dos extractos tóxicos e dalgúns preservantes da madeira, reducindo a resistencia ao dano.

- Osíxeno

Coa excepción das bacterias anaeróbicas, todos os organismos requiren do osíxeno para a súa respiración. A privación de osíxeno pode parecer unha estratexia lóxica para o control da decadencia da madeira, posto que a maioría dos fungos poden sobrevivir en niveis moi baixos de osíxeno. Unha excepción está en mergullar totalmente a madeira en auga. En ambientes mariños, pódese envolver en plástico ou en formigón de modo que os perforadores mariños non poidan intercambiar os nutrientes coa auga de mar circundante. En moitos casos, a madeira non tratada decaerá en auga doce, pero permanece na implicación submarina onde está ausente o osíxeno.

- Temperatura

A maioría dos organismos prospera nun rango óptimo de temperatura de 21 °C a 30 °C; con todo, son capaces de sobrevivir sobre unha considerable gama de temperatura. En temperaturas baixo 0 °C o metabolismo da maioría dos organismos se retarda. Mentres que cando a temperatura suba por encima de cero graos, eles comezan nuevamente a atacar a madeira, pero a actividade vese retarda rapidamente cando a temperatura se achega os 32 °C.

En temperaturas sobre 32 °C, o crecemento da maioría dos organismos declina, aínda que un certo número de especies continuán prosperando ata 40 °C.

A maioría dos organismos morren á exposición prolongada sobre este nivel, e xeralmente acéptase que en 75 minutos de exposición á temperaturas de 65,6,6 °C todos os fungos que están establecidos na madeira decaen.

Bacterias[editar | editar a fonte]

As bacterias son pequenos organismos unicelulares que están entre os máis comúns da Terra. Demostrouse recentemente que teñen relación coa infección da madeira non tratada exposta en ambientes moi húmidos, causando aumento da permeabilidade e abrandamento na superficie da madeira.

A desintegración bacteriana é normalmente un proceso extremadamente lento, pero pode chegar a ser serio en situacións onde a madeira non tratada está mergullada por longos períodos. Moitas bacterias son, tamén, capaces de degradar os preservantes podendo modificar a madeira tratada dun xeito tal que esta chegue a ser máis susceptible quimicamente a organismos daniños. O decaemento bacteriano non parece ser un perigo significativo na madeira tratada a presión, usada tipicamente para a construción.

Fungos[editar | editar a fonte]

Os fungos son organismos que utilizan a madeira como fonte de alimento. Crecen na madeira como unha rede microscópica a través dos buracos ou directamente penetrando na parede celular da madeira. As hifas producen os enzimas que degradan a celulosa, hemicelulosa, ou lignina que absorbe o material degradado para terminar o proceso de desintegración.

Unha vez que o fungo obtén unha suficiente cantidade de enerxía da madeira, produce un corpo frutífero sexual ou asexual para distribuír as esporas reprodutivas que poden invadir outras madeira. Os corpos frutíferos varían das esporas unicelulares producidas ao final das hifas para elaborar corpos frutíferos perennes que producen millóns de esporas. Estas esporas son separadas extensamente polo vento, os insectos, e outros medios que poden ser atopados na maioría das superficies expostas. Consecuentemente, todas as estruturas de madeira están expostas ao ataque dos fungos cando a humidade e outros requisitos adecuados ao crecemento dos fungos estean presentes

Mofo e fungo da mancha[editar | editar a fonte]

O mofo e o fungo da mancha azul ou mancha de albura (blue stain) colonizan moi rápido a madeira unha vez que esta se corta e continua o seu crecemento mentres o contido de humidade segue sendo óptimo (sobre aproximadamente 25 por cento para as madeiras brandas).[6] O efecto primario destes fungos é manchar ou descolorar a madeira. Considéranse fungos inofensivos e son de consecuencia práctica sobre todo onde a madeira se utiliza polas súas calidades estéticas. O mofo infecta a superficie da madeira, causando os defectos que se poden quitar xeralmente cepillando con cepillo, aplicando cloro diluído en auga, auga oxigenada ou woodbrite soamente a preocupación seria a decoloración producida na madeira pola aplicación dos produtos anteriormente mencionados. O mofo e o fungo da mancha utilizan o contido da célula da madeira para a súa alimentación e non degrada a parede celular polo cal a súa resistencia estrutural non se ve afectada.

Fungo da pudrición[editar | editar a fonte]

A pudrición na madeira é causada normalmente polo fungo da pudrición. Este fungo agrúpase en tres amplas clases baseadas na forma do ataque e da aparencia do material podrecido. Os tres tipos de fungo da pudrición son: o fungo da pudrición parda, o fungo da pudrición branca, e o fungo da pudrición suave.

- Pudrición parda, como o nome indica, dá á madeira unha cor parduzca. En etapas avanzadas, a madeira descomposta é fráxil e ten numerosas liñas cruzadas, similar a un aspecto de queimado. As pudricións pardas atacan sobre todo a celulosa e as fraccións da hemicelulosa da parede celular da madeira e modifican a lignina residual, causando perdas do peso de case o 70 por cento.

- Debido a que a celulosa proporciona a resistencia primaria á parede celular, os fungos da pudrición parda causan perdas substanciais de resistencia nas primeiras etapas de pudrición. Neste punto, a madeira aparenta un dano leve e o fungo pode quitar soamente 1 a 5 por cento do peso da madeira, pero algunhas características da resistencia poden ser diminuídas ata un 60 por cento.

- Dos tres tipos do fungo da pudrición, as pudricións pardas están entre as máis serias debido ao seu patrón de ataque. Os enzimas producidos por estes fungos desprázanse ou propagan lonxe do punto onde as hifas do fungo están crecendo. Consecuentemente, a perda de resistencia na madeira pode ampliar unha distancia substancial das localizaciós onde a pudrición pode ser detectada visiblemente.

- Pudrición branca, producida polo fungo da pudrición, aseméllase ao aspecto normal da madeira, pero pode ser tan esbrancuxado ou lixeiro en cor con raias escuras. Nas etapas avanzadas da pudrición a madeira infectada ten unha textura suave distinta, e as fibras individuais pódense desprender da madeira. As pudricións brancas diferencian das pudricións pardas, na que atacan os tres compoñentes da parede celular da madeira, causando perda do peso de ata 97 por cento. Na maioría dos casos, a perda asociada de resistencia é aproximadamente comparable á perda do peso. Os enzimas producidos polo fungo da pudrición branca normalmente permanecen pechados para o crecemento das hifas, e os efectos da infección non son sensibles nas etapas iniciais da pudrición.

- Fungo da pudrición suave, é un grupo máis recentemente recoñecido que restrinxe o seu ataque á superficie externa da madeira. Atacan típicamente á madeira moi húmida, producida polas condicións cambiantes de humidade, o ataque tamén pode ocorrer con pouco osíxeno ou en ambientes que inhiben o fungo da pudrición. A maioría dos fungos da pudrición suave requiren da adición de alimentos exógenos para causar o ataque substancial. Estes alimentos a miúdo son proporcionados inadvertidamente polos fertilizantes en chans agrícolas, restos de lixo en torres de enfriamento, e outras fontes nutrientes. Aínda que poden ser atopados nalgunhas situacións, os fungos da pudrición suave non se asocian normalmente a perdas significativas da resistencia nos compoñentes dunha estrutura. Para propósitos descritivos, o grao de dano na madeira pódese clasificar en tres etapas: incipiente, intermedia, e avanzado. O dano incipiente ocorre na marxe en que a infección avanza a novas partes, onde é difícil de detectar o dano porque non hai mostras visibles do ataque. Os cambios significativos nas características da madeira poden ocorrer nas etapas incipientes. Mentres que o dano que incorpora a etapa intermedia, a madeira abrandase, descolorase, e consérvase pouco.

- Nas etapas de dano avanzado, a madeira non conserva virtualmente ningunha resistencia, fórmanse os petos de pudrición, ou a madeira disólvese literalmente. A detección do dano na etapa inicial ou incipiente é a máis difícil, pero tamén a parte máis importante da inspección. A este punto, o dano pode ser efectivamente controlado para previr máis danos severos á estrutura.

Insectos[editar | editar a fonte]

Os insectos están entre os organismos máis comúns na Terra, e moitas das súas especies posúen a capacidade de utilizar a madeira para abrigo ou alimento. Das 26 ordes de insectos, 6 causan dano á madeira. Térmites (Isoptera), escaravellos (Coleoptera), abellas, avespas e as formigas (himenópteros) son as causas primarias da maioría da destrución na madeira.

O ataque do insecto é evidente, xeralmente, por aparición de túneles ou cavidades na madeira, que conteñen a miúdo po ou aserrín (feces do insecto) de madeira. A presenza de po ao pé da madeira ou aserrín sobre a superficie da madeira son mostras dun ataque.

Térmites[editar | editar a fonte]

Existen 2000 especies de térmites que se distribúen en áreas onde a media anual de temperatura é de 10 °C ou superior. Nalgúns casos, as térmites prolongan a súa progresión en climas máis frescos vivindo en estruturas cálidas feitas polo home. Atacan a maioría das especies de madeira. As térmites son insectos sociais, organizados nunha serie de clases que realizan funcións específicas. O líder da colonia é unha raíña cuxo único propósito é poñer ovos. A raíña é protexida polos soldados e é fortalecida e alimentada polas obreiras, que tamén constrúen o niño e causan o dano á madeira. Como todas as criaturas, as térmites teñen certos requisitos, incluíndo a madeira dun alto contido de humidade, unha fonte conveniente de alimento, un alto nivel de dióxido de carbono, e osíxeno. As colonias de térmites esténdense en cantidade de ata un millón ou máis.

Térmites subterráneos[editar | editar a fonte]

As térmites subterráneas (Rhinotermitidae) atacan implicitamente calquera madeira dispoñible, pero necesitan unha fonte de humidade e tipicamente un niño na terra. Desenvolveron a capacidade de atacar á madeira sobre terra construíndo tubos de terra que as protexen contra a luz e levan a humidade na madeira. A madeira danada polas térmites subterráneas mostra numerosos túneles a través da madeira pero non hai ningún orificio de saída á superficie que indique a presenza de térmites. A miúdo, un golpiño agudo na superficie da madeira revelará que só hai unha placa fina de madeira que oculta o resto da peza, completamente furada. Os túneles subterráneos das térmites énchense dunha mestura de restos e excrementos dando un aspecto sucio.

Térmite da madeira húmida[editar | editar a fonte]

As térmites da madeira húmida son comúns no Pacífico noroeste, aínda que un grupo atópase no suroeste máis árido. A especie da madeira húmida máis común atópase ao longo da costa Pacífica, desde o norte de California ata a Columbia Británica. Como as térmites subterráneas descritas máis arriba, as especies da madeira húmida necesitan madeira que estea moi mollada, e o seu ataque asóciase a miúdo co dano. Estes insectos son un problema para a madeira de construción recentemente cortada, postes para uso xeral, e calquera madeira non tratada que estea en contacto coa terra. Os túneles feitos polas térmites da madeira húmida son bastante grandes, o igual a especie subterránea, tenden a evitar a madeira de verán máis seca. Os túneles conteñen a miúdo pequenas cantidades de serraduras, pero o aspecto da madeira é un pouco máis limpo qua a que é atacada pola especie subterránea. O ataque da térmite da madeira húmida pódese previr ou deter sacandoa da fonte de humidade ou illado a madeira tratada nas situacións que require o contacto coa terra.

Térmites da madeira seca[editar | editar a fonte]

As térmites da madeira seca (Kalotermitidae) diferéncianse das térmites subterráneas da madeira húmida pola súa capacidade de atacar a madeira que é extremadamente seca; (5 a 6 por cento de contido de humidade). Como resultado, o ataque das térmites da madeira seca non están en contacto coa terra e tamén están lonxe de fontes visibles de humidade. Os danos na madeira por estes insectos, son longos túneles lisos que están libres de serraduras ou de restos. Ademais, non hai variación dos ataques entre a madeira de primavera e a madeira de verán. As térmites da madeira seca limpan con frecuencia o niño masticando as superficies do túnel, golpeando e tirando cara a fóra os restos, polo que a madeira infectada acumúlase abaixo. Aínda que os túneles non se vexan, a presenza de restos debaixo da apertura é un bo sinal de ataque. En xeral, os ataques polas térmites atópanse dispersos nunha área xeográfica, e a súa prevención expón unha certa dificultade. Cando unha infección detéctase, o uso dunha fumigación preventiva estrutural xeneralizada pode ser eficaz. Afortunadamente, a térmite da madeira seca confínase nunha rexión xeográfica relativamente pequena.

Escaravellos[editar | editar a fonte]

Os escaravellos (Coleoptera) representan a orde maior de 'insecto's que causan dano substancial á madeira. Moitos escaravellos atacan só a árbores vivos ou cortan a madeira fresca, pero son combatidos raramente, xa que os danos adoitan ser atopados durante a inspección.

Galería de imaxes[editar | editar a fonte]

-

Achas

-

Achas

-

Pinza

Notas[editar | editar a fonte]

- ↑ 1,0 1,1 1,2 1,3 (Vignote Peña 2006, p. 107)

- ↑ "Copia arquivada" (PDF). Arquivado dende o orixinal (PDF) o 24 de setembro de 2015. Consultado o 13 de xullo de 2014.

- ↑ NNFCC Renewable Chemicals Factsheet: Lignin

- ↑ "Características de la madera". madera.biz (en castelá). Arquivado dende o orixinal o 30/06/2013. Consultado o 19/07/2014.

- ↑ ambiente, Medio. "Esta camiseta está hecha con madera". eldiario.es (en castelán). Consultado o 2019-03-26.

- ↑ "Mancha azul". Arquivado dende o orixinal o 02 de outubro de 2015. Consultado o 26 de marzo de 2016.

Véxase tamén[editar | editar a fonte]

| Commons ten máis contidos multimedia sobre: Madeira |

| Vexa a entrada do Galizionario acerca de Madeira |

Bibliografía[editar | editar a fonte]

- Vignote Peña, Santiago (2006). Tecnología de la madera (Google Books) (3ª ed.). Mundi prensa libros. p. 678. ISBN 9788484762638. Consultado o 5 de maio de 2013. A versión en liñaa é unha vista parcial do libro.