SCADA

Este artigo precisa de máis fontes ou referencias que aparezan nunha publicación acreditada que poidan verificar o seu contido, como libros ou outras publicacións especializadas no tema. Por favor, axude mellorando este artigo. (Desde abril de 2016.) |

SCADA, acrónimo de Supervisory Control and Data Acquisition (en galego: rexistro de datos, control e supervisión).

Definición

[editar | editar a fonte]Trátase dunha aplicación de software especialmente deseñada para funcionar sobre ordenadores (computadores) no control de produción, proporcionando comunicación cos dispositivos de campo (controladores autónomos) e controlando o proceso de forma automática desde a pantalla do ordenador. Tamén proporciona toda a información que se xera no proceso produtivo a diversos usuarios, tanto do mesmo nivel como doutros usuarios supervisores dentro da empresa (supervisión, control de calidade, control de produción, almacenamento de datos etc.).

Engloba todas aquelas solucións de aplicación para referirse á captura de información dun proceso ou planta, non necesariamente industrial, para que, con esa información, sexa posible realizar unha serie de análises ou estudos cos que se poidan obter valiosos indicadores que permitan unha retroalimentación sobre un operador ou sobre o propio proceso, tales como:

- Indicadores sen retroalimentación inherente (non afectan o proceso, só o operador):

- Estado actual do proceso. Valores instantáneos;

- Desviación ou deriva do proceso. Evolución histórica e acumulada;

- Indicadores con retroalimentación inherente (afectan o proceso, despois o operador):

- Xeración de alarmas;

- HMI Human Machine Interface (interfaces home-máquina);

- Toma de decisións:

- Mediante operatoria humana;

- Automática (mediante a utilización de sistemas baseados no coñecemento ou sistemas expertos).

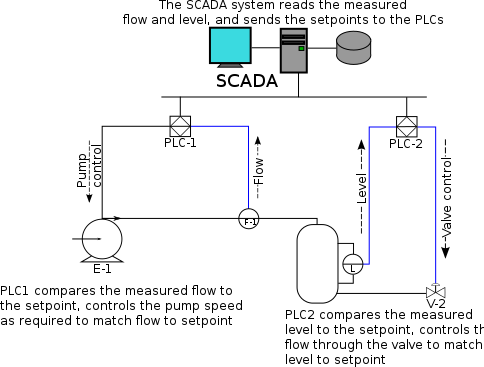

Esquema dun sistema típico

[editar | editar a fonte]Este esquema é un exemplo da aplicación do sistema SCADA en áreas industriais. As ditas áreas poden ser:

- Monitorizar procesos químicos, físicos ou de transporte en sistemas de subministración de auga, para controlar a xeración e distribución de enerxía eléctrica, de gas, ou en oleodutos e outros procesos de distribución.

- Xestión da produción (facilita a programación da fabricación).

- Mantemento (proporciona magnitudes de interese para avaliar e determinar modos de erro, MTBF, índices de Fiabilidade, entre outros).

- Control de calidade (proporciona de maneira automatizada os datos necesarios para calcular índices de estabilidade da produción CP e CPk, tolerancias, índice de pezas NOK/OK etc.

- Administración (actualmente poden enlazarse estes datos do SCADA cun servidor ERP (Enterprise Resource Planning ou sistema de planificación de recursos empresariais), e integrarse coma un módulo máis).

- Tratamento histórico da información (mediante a súa incorporación en bases de datos).

Definicións do sistema

[editar | editar a fonte]Supervisión: acto de observar o traballo ou tarefas doutro (individuo ou máquina) que pode non coñecer o tema en profundidade, supervisar non significa o control sobre o outro, senón guialo nun contexto de traballo, profesional ou persoal, é dicir, con fins correctivos e/ou de modificación.

Automática: ciencia tecnolóxica que busca a incorporación de elementos de execución autónoma que emulan o comportamento humano ou incluso superior.

Principais familias: autómatas, robots, controis de movemento, adquisición de datos, visión artificial etc.

PLC: Programmable Logic Controller, Controlador Lóxico Programable.

PAC: Programmable Automation Controller, Controlador de Automatización Programable.

Un sistema SCADA inclúe un hardware de sinal de entrada e saída, controladores, interface home-máquina (HMI), redes, comunicacións, base de datos e software.

O termo SCADA usualmente refírese a un sistema central que monitoriza e controla un sitio completo ou unha parte dun sitio que nos interesa controlar (o control pode ser sobre máquinas en xeral, depósitos, bombas etc.) ou finalmente un sistema que se estende sobre unha grande distancia (quilómetros / millas). A maior parte do control do sitio é en realidade realizada automaticamente por unha Unidade Terminal Remota (UTR), por un Controlador Lóxico Programable (PLC) e máis actualmente por un Controlador Automático Programable (PAC). As funcións de control do servidor están case sempre restrinxidas a reaxustes básicos do sitio ou capacidades de nivel de supervisión. Por exemplo, un PLC pode controlar o fluxo de auga fría a través dun proceso, pero un sistema SCADA pode permitirlle a un operador cambiar o punto de consigna (set point) de control para o fluxo, e permitirá gravar e mostrar calquera condición de alarma, como a perda dun fluxo ou unha alta temperatura. A realimentación do lazo de control é pechada a través do RTU ou do PLC; o sistema SCADA monitoriza o funcionamento xeral de dito lazo. O sistema SCADA tamén pode mostrar gráficas con históricos, táboas con alarmas e eventos, permisos e accesos dos usuarios...

Necesidades da supervisión de procesos:

- Limitacións da visualización dos sistemas de adquisición e control.

- Control software. Pechamento do lazo de control.

- Recoller, almacenar e visualizar a información.

Interface humano-máquina

[editar | editar a fonte]Unha interface humano-máquina ou HMI (Human Machine Interface) é o aparato que presenta os datos a un operador (humano) e a través do cal este controla o proceso.

Os sistemas HMI podemos entendelos como unha "ventá dun proceso". Esta ventá pode estar en dispositivos especiais como paneis de operador ou nun ordenador. Os sistemas HMI en ordenadores son coñecidos tamén como software HMI ou de monitorización e control de supervisión. Os sinais do proceso son conducidos ata o HMI por medio de dispositivos como tarxetas de entrada/saída no ordenador, PLC (controladores lóxicos programables), PAC (controladores de automatización programables ), RTU (unidades remotas de I/O) ou DRIVER (variadores de velocidade de motores). Todos estes dispositivos deben ter unha comunicación comprensible polo HMI.

A industria do HMI naceu esencialmente da necesidade de estandarizar a maneira de monitorizar e de controlar múltiples sistemas remotos, PLC e outros mecanismos de control. Aínda que un PLC realiza automaticamente un control pre-programado sobre un proceso, normalmente distribúense ó longo de toda a planta, facendo difícil recoller os datos de maneira manual; os sistemas SCADA fano de maneira automática. Historicamente os PLC non teñen unha maneira estándar de presentar a información ó operador. A obtención dos datos co sistema SCADA parte desde o PLC ou desde outros controladores e realízase por medio dalgún tipo de rede; posteriormente esta información é combinada e formateada. Un HMI pode ter tamén vínculos cunha base de datos para proporcionar as tendencias, os datos de diagnóstico e manexo da información, así como un cronograma de procedementos de mantemento, información loxística, esquemas detallados para un sensor ou máquina en particular, mesmo sistemas expertos con guía de resolución de problemas. Desde preto do ano 1998, virtualmente tódolos produtores principais de PLC ofrecen integración con sistemas HMI/SCADA, moitos deles usan protocolos de comunicacións abertos e non propietarios. Numerosos paquetes de HMI/SCADA de terceiros ofrecen compatibilidade incorporada coa maioría de PLC, incluíndo a entrada no mercado de enxeñeiros mecánicos, eléctricos e técnicos para configurar estas interfaces por si mesmos, sen a necesidade dun programa feito a medida por un programador de software.

SCADA é popular debido a esta compatibilidade e seguridade. Esta utilízase desde aplicacións pequenas, como controladores de temperatura nun espazo, ata aplicacións moi grandes como o control de plantas nucleares.

Solucións de hardware

[editar | editar a fonte]A solución de SCADA a miúdo ten compoñentes de sistemas de control distribuído, DCS (Distribuited Control System). O uso de RTU ou PLC, ou ultimamente PAC, sen involucrar computadoras mestras está aumentando, que no fondo son autónomos executando procesos de lóxica simple. Frecuentemente utilízase unha linguaxe de programación funcional para crear programas que corran nestes RTU e PLC sempre seguindo os estándares da norma IEC 61131-3. A complexidade e a natureza deste tipo de programación fai que os programadores precisen certa especialización e coñecemento sobre os actuadores que van programar. Aínda que a programación destes elementos é lixeiramente distinta á programación tradicional, tamén se usan linguaxes que establecen procedementos, como poden ser FORTRAN, C ou Ada95. Ísto permítelles ós enxeñeiros de sistemas SCADA desenvolver programas para ser executados en RTU ou PLC.

Compoñentes do sistema

[editar | editar a fonte]Os tres compoñentes dun sistema SCADA son:

- Múltiples unidades de terminal remota (tamén coñecida como UTR, RTU ou estacións externas).

- Estación mestra e computador con HMI.

- Infraestrutura de comunicación.

Unidade de Terminal Remota (UTR)

[editar | editar a fonte]A UTR conéctase ó equipo fisicamente e le os datos de estado, coma os estados aberto/pechado desde unha válvula o un interruptor, le as medidas como presión, fluxo, voltaxe ou corrente. A través do equipo o UTR pode enviar sinais que poden controlalo: abrilo, pechalo, intercambiar a válvula ou configurar a velocidade da bomba, poñela en marcha, parala etc.