Circuíto impreso: Diferenzas entre revisións

corrixo lingua |

|||

| Liña 16: | Liña 16: | ||

Orixinalmente, cada compoñente electrónico tiña [[Pin (electrónica)|pins]] de cobre ou latón de varios milímetros de lonxitude, e o circuíto impreso tiña buracos perforados pra cada pin do compoñente. Os pins dos compoñentes atravesaban os buracos e eran soldados as pistas do circuíto impreso. Este método de ensamblaxe é chamado ''through-hole'' ("a través do buraco").{{cómpre referencia}} No [[1949]], Moe Abramson e Stanilus F. Danko, da ''United States Army Signal Corps'', desenrolan o proceso de auto-ensamblaxe, onde os pins dos compoñentes eran metidos na lámina de cobre co patrón da conexión, e logo eran soldados.{{cómpre referencia}} Co desenrolo da lamiñación das tarxetas e as técnicas de gravados, este concepto evolucionou no proceso estándar de fabricación de circuítos impresos empregado na actualidade. A soldadura pódese facer automaticamente pasando a tarxeta sobre o fluxo da soldadura derretida, nunha máquina de soldadura por ola.{{cómpre referencia}} |

Orixinalmente, cada compoñente electrónico tiña [[Pin (electrónica)|pins]] de cobre ou latón de varios milímetros de lonxitude, e o circuíto impreso tiña buracos perforados pra cada pin do compoñente. Os pins dos compoñentes atravesaban os buracos e eran soldados as pistas do circuíto impreso. Este método de ensamblaxe é chamado ''through-hole'' ("a través do buraco").{{cómpre referencia}} No [[1949]], Moe Abramson e Stanilus F. Danko, da ''United States Army Signal Corps'', desenrolan o proceso de auto-ensamblaxe, onde os pins dos compoñentes eran metidos na lámina de cobre co patrón da conexión, e logo eran soldados.{{cómpre referencia}} Co desenrolo da lamiñación das tarxetas e as técnicas de gravados, este concepto evolucionou no proceso estándar de fabricación de circuítos impresos empregado na actualidade. A soldadura pódese facer automaticamente pasando a tarxeta sobre o fluxo da soldadura derretida, nunha máquina de soldadura por ola.{{cómpre referencia}} |

||

O |

O custo asociado coa perforación dos buracos e o largo adicional dos pines, eliminase o empregar dispositivos de montaxe superficial |

||

{{Control de autoridades}} |

{{Control de autoridades}} |

||

Revisión como estaba o 28 de outubro de 2016 ás 12:41

Atención: Este artigo ou apartado precisa dun traballo de revisión.

Cando os problemas se resolvan, retire esta mensaxe, pero non quite esta mensaxe ata que estea todo solucionado. De ser posible, sería mellor substituír este marcador por outro máis específico. (Desde marzo de 2015) |

Este artigo precisa de máis fontes ou referencias que aparezan nunha publicación acreditada que poidan verificar o seu contido, como libros ou outras publicacións especializadas no tema. Por favor, axude mellorando este artigo. |

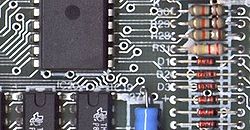

Na electrónica, “circuíto impreso”, “tarxeta de circuítos impresos” ou “placa de circuítos impresos” (do inglés: Printed Circuit Board, PCB), é a superficie constituída polos camiños, pistas ou buses de material condutor laminadas sobre unha base non condutora. O circuíto impreso empregase pra conectar electricamente a través dos camiños condutores, e soster mecanicamente, por medio da base, un conxunto de compoñentes electrónicos. Os camiños son xeralmente de cobre mentres que a base fabricase de resinas de fibra de vidro reforzada, cerámica, plástico, teflón o polímeros coma á baquelita.

A produción dos PCB e o montaxe dos compoñentes pode ser automatizada.1 Isto permite que os ambientes de produción en masa, sexan máis económicos e confiables que outras alternativas de montaxe (p. e.: wire-wrap ou punto a punto). Noutros contextos, coma a construción de prototipos baseados no ensamblaxe manual, a escasa capacidade de modificación unha vez construídos e o esforzo que implica a soldadura dos compoñentes2 fai que as PCB non sexan unha alternativa axeitada.

A organización IPC (Institute for Printed Circuits), a xerado un conxunto de estándares que regulan o deseño, ensamblado e control da calidade dos circuítos impresos, sendo a familia IPC-2220 unha das de maior recoñecemento na industria. Outras organizacións, tamén contribúen cos estándares relacionados, como por exemplo: Instituto Nacional Estadounidense dos Estándares (ANSI, American National Standards Institute), Comisión Electrotécnica Internacional (IEC, Interrexional Engineering Consortium), Alianza de Industrias Electrónicas (EIA, Electronic Industries Alliance), e Joint Electron Device Engineering Council (JEDEC).

| Wikimedia Commons ten máis contidos multimedia na categoría: Circuíto impreso |

Historia

Probablemente, o inventor do circuíto impreso é un enxeñeiro austríaco Paul Eisler (1907-1995), que mentres traballaba na Inglaterra, foi quen fabricou un circuíto impreso coma parte dunha radio, arredor de 1936.[Cómpre referencia] Aproximadamente en 1943, nos Estados Unidos comezaron a empregar esta tecnoloxía a gran escala pra fabricar radios que fosen robustas, pra ser empregadas na Segunda Guerra Mundial. Despois da guerra, en 1948, EE. UU. liberou a invención pra ó uso comercial.[Cómpre referencia] Os circuítos impresos non se volveron populares na electrónica de consumo ata mediados do 1950, cando o proceso de “auto-ensamblaxe” foi desenvolvido pola Armada dos Estados Unidos.[Cómpre referencia]

Antes dos circuítos impresos (e por un tempo despois da súa invención), a conexión “punto a punto” foi a mais empregada. Pra prototipos, ou produción de pequenas cantidades, o método wire wrap pode considerarse o máis eficiente.[Cómpre referencia]

Orixinalmente, cada compoñente electrónico tiña pins de cobre ou latón de varios milímetros de lonxitude, e o circuíto impreso tiña buracos perforados pra cada pin do compoñente. Os pins dos compoñentes atravesaban os buracos e eran soldados as pistas do circuíto impreso. Este método de ensamblaxe é chamado through-hole ("a través do buraco").[Cómpre referencia] No 1949, Moe Abramson e Stanilus F. Danko, da United States Army Signal Corps, desenrolan o proceso de auto-ensamblaxe, onde os pins dos compoñentes eran metidos na lámina de cobre co patrón da conexión, e logo eran soldados.[Cómpre referencia] Co desenrolo da lamiñación das tarxetas e as técnicas de gravados, este concepto evolucionou no proceso estándar de fabricación de circuítos impresos empregado na actualidade. A soldadura pódese facer automaticamente pasando a tarxeta sobre o fluxo da soldadura derretida, nunha máquina de soldadura por ola.[Cómpre referencia]

O custo asociado coa perforación dos buracos e o largo adicional dos pines, eliminase o empregar dispositivos de montaxe superficial